Газопроводная арматура. Виды, характеристики

Газопроводная арматура подразделяется на четыре типа:

-

Запорная арматура (кран, вентиль, задвижка)

-

Регулирующая арматура - предназначена для изменения и поддержания в газопроводе определенного давления и расхода.

Представляют собой дроссельные исполнительные механизмы с пневматическим мембранным приводом. В зависимости от пропускной способности,величины начального и конечного давлений места установки и назначения регуляторы отличаются конструктивным исполнением, формой и размерами.

Делятся по принципу действия (прямого и непрямого действия), по конструкции дроссельного клапана (односедельные и двухседельные), импульсных элементов (мембранные, сильфонные или поршневые), управляющих элементов (грузовые, пружинные, пневматические, гидравлические)

-

При выборе регулятора давления к нему предъявляются следующие требования:

-

должен обеспечивать устойчивый процесс регулирования.

-

неравномерность регулирования не должна превышать определенной величины& (степень неравномерности-отношение разности между максимальным и минимальным конечным давлениями к среднему)

-

должен быть надежным в работе, простым и удобным для обслуживания.

По способу управления запорным устройством различают приводную(с ручным или механическим приводом) и самодействующую арматуру.

К приводной относится запорная арматура,к самодействующей- все остальные ее виды.

-

Арматура обратного действия предназначена для предотвращения движения транспортируемого по трубопроводу газа в направлении, обратном заданному.

По конструкции их делят на подъемные и поворотные.

-

Предохранительная арматура предохраняет от возможного повышения давления в коммуникациях.

Шаровые краны.

Запорные равнопроходные краны с шаровым затвором производства фирмы “Грове” (Италия) выпускаются от Ду 50 до Ду 1400, исключая Ду 80 Ду 1200, на условные давления 64 и 75 кгс/см2.

На условное давление 64 кгс/см2 выпускаются краны Ду 200, Ду 300 и Ду 700.

На условное давление 75 кгс/см2 выпускаются краны от Ду 50 до ДУ 1400.

Модификации кранов рассчитаны& на работу в следующих диапазонах температур окружающего воздуха: от -60 до +800С; от -40 до +800С; от -40 до +400С.

Краны выпускаются с концами под приварку и фланцевые, в подземном исполнении и надземном, с одним боковым разъемом (тип В-4) и двумя боковыми разъемами (тип В-5).

Все краны, исключая краны Ду400,имеют систему гидропневматического и ручного (при помощи ручного масляного насоса) управления.

Краны Ду 1000 и Ду 1400 имеют дополнительно устройство автоматического закрытия.

Краны Ду 400 имеют червячный привод со штурвалом и могут устанавливаться в любом положении, остальные краны устанавливаются только вертикально на горизонтальных участках газопроводов с отклонением шпинделя от вертикали не более 50.

Краны типа В-4 выпускаются в малом количестве ДУ50, ДУ80 И ДУ100.

Наибольшее распространение на отечественных магистральных газопроводах получили краны типа В-5.

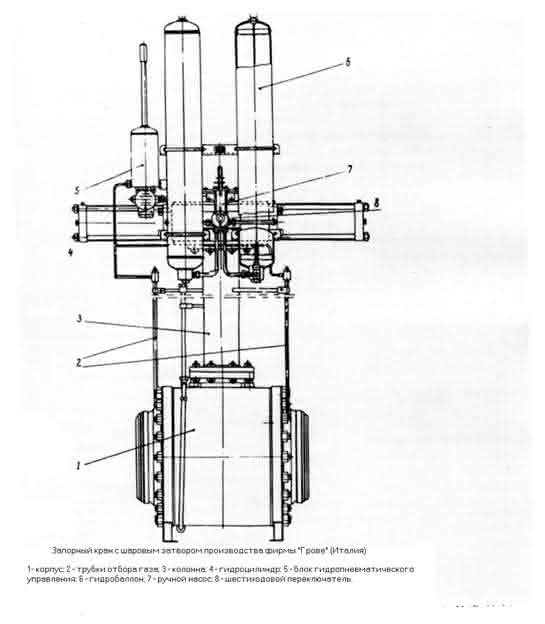

Конструкция кранов типа В-5. Общий вид крана типа В-5представлен на рис.6.

Кран состоит из корпуса с шаровым затвором, сервомотора и системы гидропневматического и ручного управления.

Тип крана-с пробкой в опорах, с плавающими седлами.

Седла постоянно прижатые, неповоротные, с мягким уплотнением, сборные, без смазки.

|

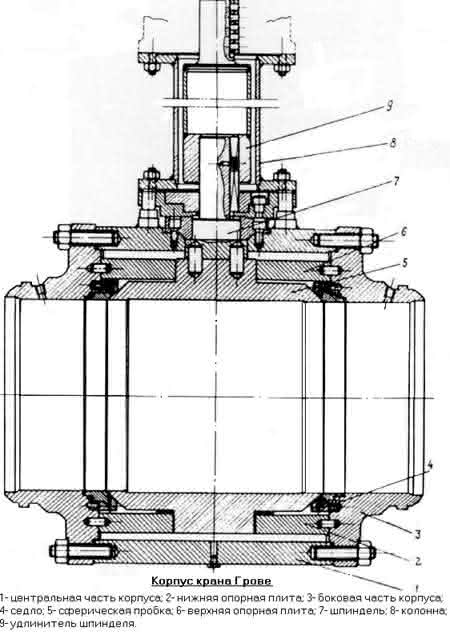

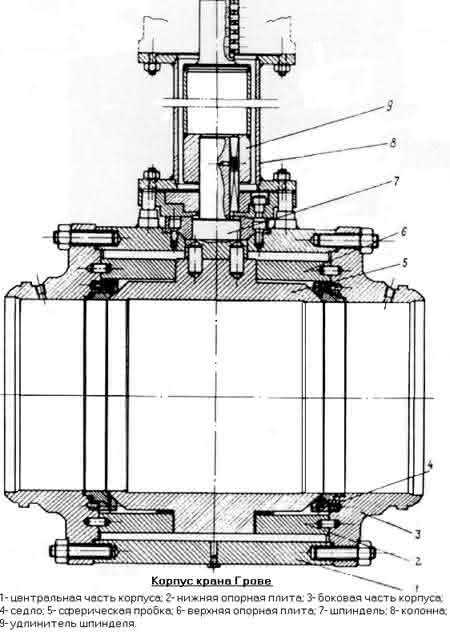

Корпус крана (рис.7)

выполнен из низколегированной стали, имеет два вертикальных боковых разъема, боковой части соединяются с центральной при помощи шпилек. Герметичность соединения центральной части корпуса с боковыми достигается установкой между ними тороидальных колец из фторсиликоновой резины.

В боковых частях корпуса имеются гнезда для седел. Каждое седло состоит из внутреннего и наружного дисков, соединенных между собой замковым кольцом. Со стороны пробки в торцевой части каждого седла между внутренним и наружными дисками имеется кольцевой паз, в который уложено выступающее наружу уплотнительное кольцо из синтетического материала “Гровекс”.

В торцевой части седла со стороны боковины корпуса в сверлениях внутреннего диска по всему периметру установлены витые пружины, которые одним концом упираются в торец седла, а другим- в торец боковой части. За счет упругости пружин обеспечивается постоянное прижатие седел к сферической пробке. Герметичность пары “седло-корпус” достигается установкой между ними уплотнительного тороидального кольца.

Сферическая пробка выполнена из низколегированной стали заодно с верхней и нижней полуосями, наружная ее поверхность хромирована. Пробка имеет цилиндрическое отверстие, равное по диаметру газопровода, и жестко закреплена в корпусе двумя опорными плитами, которые в свою очередь закреплены с помощью штифтов в боковинах корпуса.

Соосность отверстия пробки и корпуса регулируется с помощью установки регулирующих шайб между пробкой и нижней опорной плитой. Полуосями пробка непосредственно входит в отверстия, просверленные в опорных плитах. Между ними установлены антифрикционные втулки (подшипники скольжения).Через нижнюю опорную плиту вес пробки передается на боковые части корпуса. Между пробкой и нижней опорной плитой установлена антифрикционная шайба.

В нижней центральной части корпуса имеется отверстие, к которому подсоединяется трубка для дренажа влаги и конденсата из полости шарового затвора, в верхней центральной части имеется отверстие для декомпрессионного винта. Вверху боковых частей корпуса кранов Ду50-Ду500 имеется по одному отверстию для отбора силового газа. У кранов ДУ1000 и ДУ1400, поставляемых с устройством АЗК, имеются дополнительные отверстия (по одному с каждой стороны) для отбора импульсного газа гидропневматического управления и АЗК.

Вверху центральной части корпуса имеется отверстие, через которое осуществляется при помощи штифтов соединение шпинделя с верхней полуосью пробки. Уплотнение шпинделя осуществляется при помощи специальной втулки и трех уплотнительных тороидальных колец из синтетического материала “Гровекс”.

В конструкциях кранов, предназначенных для работы при температурах окружающего воздуха до -600 С, осуществляется дополнительная набивка уплотнительной смазки в пространство между верхним и средним уплотнительными кольцами при помощи специального штуцера, вворачиваемого в отверстие во втулке уплотнений после удаления заглушки. Проверка герметичности уплотнения осуществляется частичным вывертыванием заглушки.

Замена уплотнительных колец шпинделя производится на кране в закрытом положении после сброса давления из полости шарового затвора, снижения давления в газопроводе до 10 кгс/см2 и демонтажа сервомотора с колонной. Втулка уплотнений шпинделя крепится к корпусу крана болтами, между втулкой и корпусом устанавливается уплотнительное резиновое кольцо. Поверх втулки устанавливается на приваренные к корпусу штифты и крепится болтами монтажный фланец, имеющий внутри кольцевую полость.

Полый удлинитель соединяется со шпинделем при помощи цельнометаллической шпонки, закрепленной на шпинделе штифтом. Колонна удлинителя шпинделя крепится ответным фланцем к монтажному фланцу корпуса крана шпильками через прокладку. В кольцевой полости монтажного фланца перед установкой колонны монтируется на шпинделе и фиксируется посредством шпонки упорная муфта, имеющая один или два выреза в виде сектора (с углом 900).

При повороте шпинделя вместе с ним вращается упорная муфта. Для ограничения поворота шпинделя (пробки) в тело монтажного фланца ввернуты один или два ограничительных болта, в которые поочередно обоими выступами упирается упорная муфта. При вращении по часовой стрелке осуществляется закрытие крана, против часовой стрелки открытие крана.

Благодаря упорной муфте и ограничительному болту можно производить регулировку хода поршней сервомотора и проверять точность установки шарового затвора в крайние положения.

К верхнему ответному фланцу колонны шпильками крепится сервомотор. Сервомотор устанавливается на удлинитель шпинделя втулкой и соединяется с ним при помощи разрезной шпонки.

В верхнем торце удлинителя имеется продольный паз, с помощью которого осуществляется зацепление вала коробки конечных выключателей, имеющей вверху указатель поворота пробки крана.

|

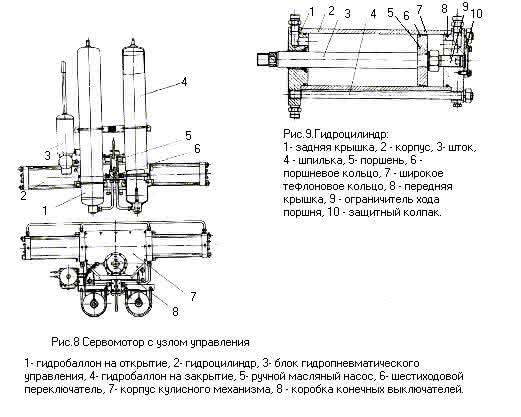

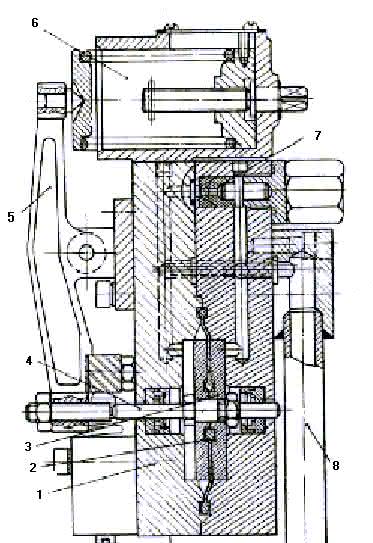

Сервомотор (рис.8) состоит из кулисного механизма, заключенного в герметичный корпус, и гидроцилиндров двойного действия, количество которых зависит от диаметра крана.

Силовые гидроцилиндры (левые и правые) крепятся шпильками к корпусу кулисного механизма соосно с обеих сторон. Каждый гидроцилиндр (рис.9) состоит из передней и задней крышек, корпуса и поршня со штоком. В переднюю крышку ввернут винт-ограничитель хода поршня, закрытый спереди крышкой. В крышках гидроцилиндра имеются отверстия для подачи масла в полости. В отверстия ввернуты штуцеры для подсоединения маслопроводов. В корпусе гидроцилиндра вверху имеется заглушенные пробками отверстия для спуска воздуха.

Поршень надевается на шток и крепится на нем гайкой. Между корпусом и крышками, штоком и поршнем установлены уплотнительные торообразные кольца из фторосиликоновой резины. уплотнение поршня состоит из поршневых тефлоновых колец (узкого и широкого).

Между задней крышкой и штоком установлены: тефлоновая антифрикционная втулка, регулирующая шайба, уплотнительные кольца из фторосиликоновой резины и тефлона, противоэкструзионное и стопорное кольца.

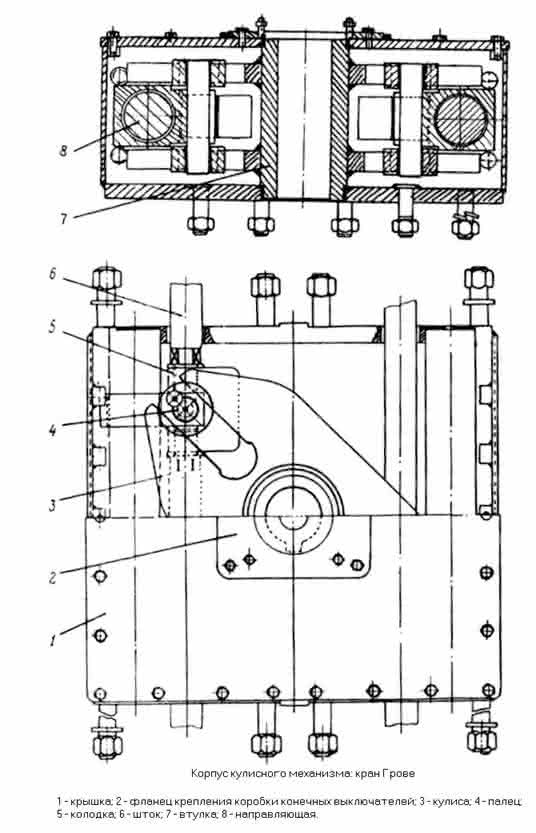

КУЛИСНЫЙ МЕХАНИЗМ.

Запорные краны с шаровым затвором в начале открытия и закрытия требуют максимального крутящего момента. Во время начала закрытия крутящий момент больше по величине чем при открытии.

Кинематика кулисного механизма позволяет создать за счет переменной длины рычага теоретический крутящий момент, который в начале и в конце хода в два раза больше, чем в середине. На практике эффективный крутящий момент (с учетом КПД) несколько меньше теоретического.

Максимальный крутящий момент в начале и конце маневрирования особенно важен при работе кранов в условиях низких (отрицательных) температур окружающего воздуха, наличие влаги в газе и адгезии уплотнительных элементов поршней.

|

Кулисный механизм.

Кулисный механизм, размещенный в герметичном корпусе, состоит из втулки, к которой приварены рычаги с прорезями, колодки с пальцами, к которой крепятся штоки, и направляющих.

Корпус кулисного механизма сварной, прямоугольного сечения. Нижней частью корпуса соединяется с краном или колонной удлинителя шпинделя. В ней сделаны отверстия с резьбой, в которые ввертываются шпильки при монтаже сервомотора, и отверстие под втулку кулисного механизма.

В боковых стенках корпуса имеются отверстия с резьбой под шпильки для крепления гидроцилиндров, а также отверстия для штоков и направляющих. В сервомоторах с одним гидроцилиндром в боковой стенке установлен винт-ограничитель хода поршня, в торец которого непосредственно упирается колодка кулисного механизма в конце хода поршня.

Крышка кулисного механизма крепится к нему болтами.

Втулка кулисного механизма жестко закреплена в крышке и основании корпуса с помощью антифрикционных втулок. На торцевых поверхностях рычагов приклеены антифрикционные пластинки скольжения, по которым при повороте перемещаются башмаки колодки с пальцами.

Колодка имеет на торцевых поверхностях горизонтальные отверстия с резьбой для крепления штоков, вертикальное отверстие для установки пальцев и горизонтальное боковое отверстие, которым она скользит по направляющей. Направляющая воспринимает радиальную составляющую усилия кулисы и разгружает шток от работы на изгиб. На пальцы с обеих сторон надеваются и фиксируются стопорными кольцами башмаки, поворот которых возможен благодаря установке между ними и пальцами антифрикционных втулок.

Непосредственно на крышке кулисного механизма соосно с его втулкой или на кронштейне крепится коробочка конечных выключателей, которая через валик входит в зацепление с удлинителем шпинделя при помощи продольного паза на его торце.

Конструкция (материалы и детали) всех подвижных частей кулисного механизма обеспечивает получение высокого механического КПД, надлежащих условий смазки и максимального срока службы рабочих поверхностей. Все уплотнительные кольца из фторосиликоновой резины имеют тефлоновое покрытие.

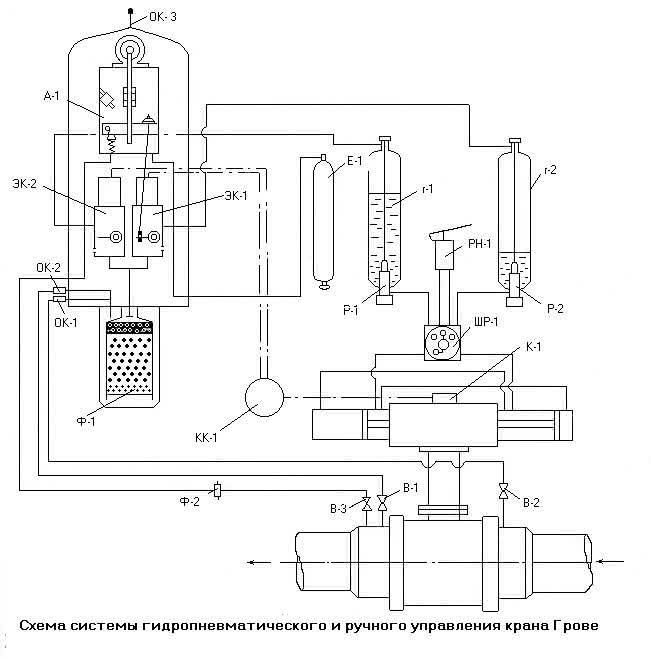

СИСТЕМА ГИДРОПНЕВМАТИЧЕСКОГО УПРАВЛЕНИЯ

позволяет осуществлять дистанционное и местное (гидропневматическое и ручное) виды управления краном.

Диапазон рабочих давлений системы-10-110 кгс/см2.

Краны Ду 1000 и Ду 1400 дополнительно оборудованы устройством автоматического закрытия крана при разрыве газопровода.

Для осуществления дистанционного управления необходимо выполнить все электроподсоединения между клеммной коробкой, коробкой конечных выключателей, соленоидами электропневмоклапанов и щитом дистанционного управления.

На щите дистанционного управления устанавливаются дополнительно две кнопки для подачи напряжения питания к соленоидам электропневмоклапанов и две лампочки для сигнализации об открытом и закрытом положениях крана.

Электропневматические трехходовые клапаны нормально закрытого типа, взрывобезопасного исполнения могут открываться как дистанционно, так и с помощью специального рычага.

Когда электропневмоклапан закрыт, полость гидробаллона сообщается с атмосферой.

При подаче напряжения на обмотку электромагнита или нажатия на рычаг происходит разобщение полости гидробаллона с атмосферой и подача силового газа.

Номинальное напряжение питания соленоида-220В;

Потребляемый ток-1А;

Мощность-25ВТ;

Диаметр проходного сечения пневмоклапана-5мм.

Диапазон рабочих давлений-10-110кгс/см2

При дистанционном управлении рукоятка шестиходового распределителя ШР-1 должна быть установлена в положение “Дистанционное управление”, а запорные краны на линиях отбора силового газа В-1,2-должны быть полностью открыты.

Нажатием на кнопку с надписью ”Закрыть кран” подается напряжение питания на соленоид электропневмоклапана ЭК-1.Через некоторое время размыкаются контакты конечного выключателя на открытие крана и гаснет лампочка ”Кран открыт”. Кнопка остается в нажатом состоянии, пока не замкнутся контакты конечного выключателя на закрытие крана и не загорится лампочка с надписью”Кран закрыт”.

Дистанционное открытие крана происходит аналогичным образом.

Если давление газа больше 10 кгс/см2 кран управляется гидропневматически, в противном случае краном необходимо управлять вручную. при помощи ручного масляного насоса.

|

ГИДРОПНЕВМАТИЧЕСКОЕ УПРАВЛЕНИЕ КРАНОМ.

Для закрытия крана гидропневматически необходимо установить рукоятку шестиходового распределителя в положение “Дистанционное управление” и полностью открыть запорные краны В-1,2 на линиях отбора силового газа. Сняв боковую крышку блока электропневмоклапанов, рычаг электропневмоклапана с надписью ”Закрыть кран” необходимо поднять вверх.

Газ из газопровода через запорные краны В-1,2,обратный клапан ОК-1 фильтр-осушитель Ф-1 и электропневмоклапан на закрытие ЭК-1 поступает в гидробаллон. Под давлением газа масло из гидробаллона Г-2 подается в полости гидроцилиндров сервомотора на закрытие. При достижении значения крутящего момента сервомотора, равного моменту сопротивления крана, пробка крана приходит в движение. Процесс закрытия крана можно проследить по указателю поворота пробки крана, который имеется на верхней крышке коробки конечных выключателей.

Рычаг электропневмоклапана ЭК-1 необходимо держать в поднятом положении до тех пор, пока риска на валике коробки конечных выключателей не совместится с риской “Закрыто” на ее крышке. Затем рычаг электропневмоклапана ЭК-1 следует отпустить. Под действием возвратной пружины клапан автоматически закрывается и соединяет полость гидробаллона Г-1 с атмосферой, осуществляя сброс газа и снижение давления. После этих операций система гидропневматического управления вновь готова к работе. Время сброса давления газа 3-5мин.

Гидропневматическое открытие происходит аналогично закрытию крана.

После окончания операций по гидропневматическому управлению краном необходимо вновь установить герметичную боковую крышку на блок электропневмоклапанов.

Обратный клапан ОК-3 и свеча блока электропневмоклапанов служат для сброса давления газа из гидробаллонов в атмосферу при дистанционном управлении. После окончания сброса давления из гидробаллонов обратный клапан ОК-3 герметично закрывается и отсекает полость блока электропневмоклапанов от атмосферы, исключая возможность коррозии поверхностей электропневмоклапанов.

Регуляторы времени маневрирования крана Р-1,2 служат для автоматического поддержания постоянного времени маневрирования независимо от давления газа в газопроводе при дистанционном, гидропневматическом и автоматическом видах управления.

РУЧНОЕ УПРАВЛЕНИЕ КРАНОМ.

При отсутствии давления в газопроводе краном можно управлять при помощи ручного масляного насоса РН-1.Рукоятка шестиходового переключателя ШР-1 устанавливается в положение “Закрыть кран” или “Открыть кран”, затем насосом РН-1 подается масло в соответствующие полости гидробаллонов сервомотора и производится открытие или закрытие крана. Положение пробки контролируется по указателю поворота. Когда пробка крана установится в крайнее положение, усилие на рукоятку насоса РН-1 резко возрастает, а риска вала коробки конечных выключателей совместится с риской на крышке коробки с соответствующей надписью “Открыто” или “Закрыто”.

АВТОМАТИЧЕСКОЕ ЗАКРЫТИЕ КРАНА ПРИ РАЗРЫВЕ ГАЗОПРОВОДА.

Как уже было указано выше, краны Ду 1000 и ДУ 1400 имеют кроме системы гидропневматического управления дополнительно устройство автоматического закрытия крана при разрыве газопровода. Диапазон рабочих давлений устройства от 10 до 110 кгс/см2.

Устройство автоматического закрытия крана (АЗК) при разрыве газопровода состоит из автопилота А-1,емкости сравнения Е-1, фильтра Ф-2, запорного крана В-3 и соединительных импульсных газовых линий.

Чувствительным элементом устройства АЗК является автопилот А-1, срабатывающий при резком падении давления в газопроводе в результате разрыва.

Автопилот А-1

|

Автопилот устройства АЗК

1- корпус, 2- мембрана, 3- диски, 4 шток, 5- коромысло,6- устройство настройки, 7- обратный клапан, 8- трубчатая опорная стойка.

состоит из разъемного корпуса, поршня с мембраной, штока, коромысла, устройства для настройки, тяги, рычага с пружиной для привода тяги, обратного клапана и двух трубчатых опорных стоек для подвода-отвода газа.

В исходном положении все элементы автопилота находятся в следующем состоянии:

коромысло под действием пружины устройства настройки прижато регулировочным винтом к штоку;

поршень со штоком находятся в правом крайнем положении;

рычаг привода тяги заблокирован коромыслом во взведенном состоянии;

тяга, находящаяся в зацеплении с рычажком электропневматического клапана ЭК-1 “На закрытие”, занимает нижнее положение, электропневмоклапан ЭК-1 закрыт.

При открытии крана В-3 газ из газопровода поступает через фильтр Ф-2во внутренние полости автопилота и емкость сравнения Е-1.В левую полость автопилота газ поступает свободно, а в правую полость и емкость сравнения через обратный клапан. После заполнения давление газа в левой и правой полостях и емкости сравнения одинаково.

При понижении давления в газопроводе истечение газа из левой полости происходит свободно, а из правой полости и емкости сравнения (через дроссельное отверстие в обратном клапане диаметром 0,6-0,7мм-замедленно. За счет этого на поршне автопилота при резком падении давления в газопроводе в результате разрыва создается перепад давлений, под действием которого шток, преодолевая силу упругости пружины устройства настройки, перемещается в левое крайнее положение, при котором происходит деблокировка рычага тяги коромыслом.

Рычаг под воздействием пружины перемещает тягу в крайнее верхнее положение, которая в свою очередь поднимает рычаг электропневмоклапана “на закрытие ”Электропневмоклапан открывается и газ из газопровода поступает в гидробаллон “на закрытие”.

Кран закрывается. Рычаг электропневмоклапана остается в поднятом положении до приезда аварийной бригады или персонала линейной эксплуатационной службы (ЛЭС).

После ликвидации аварии перед открытием крана необходимо тягу заблокировать рычагом, опустив ее вниз. Газ из гидробаллона “на закрытие” при этом сбросится в атмосферу, так как рычаг электропневмоклапана опустится вниз и электропневмоклапан ЭК-1 закроется.

После сброса газа для предотвращения случайного срабатывания устройства АЗК при открытии шарового крана необходимо предварительно закрыть кран В-3.После открытия шарового крана открыть кран В-3 для подачи импульсного газа к устройству АЗК.

Даже при нормальной работе газопровода происходят некоторые колебания давления газа в нем.

Практика показывает, что при нормальных режимах работы газопровода скорость понижения давления в газопроводе не превышает 0,7кгс/см2.мин.Для предупреждения ложного срабатывания устройства АЗК при нормальной работе газопровода необходимо АЗК настраивать на величину большую, чем 0,7 кгс/см2.мин.Линии отбора газа на устройстве АЗК должны врезаться на выходе газа из шарового крана. В противоположном случае возможно ложное срабатывание устройства АЗК.

Конструктивные и эксплуатационные недостатки запорных кранов.

Устройства АЗК не снабжены осушителями газа, что приводит к забиванию гидратами дроссельных отверстий и ложным срабатываниям.

При монтаже кранов приходится производить установку дренажной трубки и трубок отбора газа.

Заглушка на дренажной трубке имеет очень маленькое отверстие, что приводит к большому времени дренажа влаги и конденсата из полости шарового затвора.

К тому же отверстие забивается грязью.

Контроль герметичности уплотнений штоков поршней сервомотора связан с демонтажом и монтажом коробки конечных выключателей и крышки кулисного механизма.

Уплотнительные тороидальные кольца, установленные в боковых разъемах, склеены в стык и быстро разрушаются, что приводит к образованию свищей по боковым разъемам. Их трудно ликвидировать, так как это связано с вырезкой крана из газопровода.

Силовые цилиндры кранов поставки 1974г. не были хорошо законсервированы. За время транспортировки зеркало силовых цилиндров подверглось коррозии, что привело к быстрому эрозионному износу уплотнений поршней сервомоторов. В результате этого краны стали неуправляемыми и нуждались в ремонте сразу после ввода в эксплуатацию газопровода.

Хомуты крепления боковой крышки блока электропневмоклапанов выполнены из хрупкой стали, ломаются по резьбе при монтаже. Слабо приварены стежки указателей уровней масла в гидробаллонах к головкам крепления.

Монтаж кранов. Краны от ДУ50 по Ду400 поставляются в сборе.

Собственно краны и сервомоторы с узлами управления кранов от Ду500 до ДУ1400 поставляются в отдельных ящиках под одним номером.

При получении кранов необходимо проверять идентичность заводских номеров корпуса крана и сервомотора узлу управления.

До монтажа краны должны храниться под навесом или в упаковочных ящиках при открытом положении шарового затвора и с заглушками на боковинах.

Строповка корпуса крана и сервомотора должна осуществляться только за специальные рамы и проушины.

Сборка кранов от Ду50 до Ду1400 производится при открытом положении шарового затвора, паз на шпинделе должен быть перпендикулярен оси крана.

С поверхности фланца крепления сервомотора удаляется грязь и консервационная смазка и устанавливается прокладка. На шпиндель и установленную шпонку наносится тонкий слой смазки. Из упаковки вынимается колонна удлинителя шпинделя и ответным фланцем монтируется на кране (после удаления с поверхности фланца консервационной смазки). При этом необходимо беречь от повреждения шпонку, соединяющую шпиндель и его удлинитель при подземной установке крана. Затем монтируется удлинитель шпинделя.

Из боковых частей вынимаются заглушки и монтируются трубки отбора силового и импульсного газа. Трубка отбора газа для устройства АЗК должна быть установлена на стороне выхода газа.

Из центральной части корпуса снизу вынимается заглушка и при помощи накидной гайки монтируется дренажная трубка, затем он крепится к кронштейну на колонне удлинителя шпинделя.

Трубки отбора газа сгибаются горячим способом до вертикального положения, крепятся к кронштейнам, на концы трубок устанавливаются угловые запорные краники.

На конце дренажной трубки крепится дренажная заглушка с боковым отверстием.

В упаковочном ящике сервомотор отделен от узла управления с гидробаллонами.

Перед монтажом сервомотора необходимо смонтировать на нем узел управления и произвести обвязку маслопроводами гидробаллонов, сервомотора и шестиходового переключателя.

При подъеме сервомотор крепится тремя стропами согласно схеме фирмы.

Гидроцилиндры сервомотора должны располагаться при монтаже вдоль продольной оси крана.

На конец удлинителя шпинделя в паз предварительно вставляется шпонка. Затем одевается сервомотор втулкой кулисного механизма на конец удлинителя щпинделя.

После совмещения фланцевых отверстий сервомотор закрепляется на колонне шпильками.

Затем производится подсоединение трубок отбора газа от угловых кранов к обратным клапанам и фильтру устройства АЗК.

Подготовка крана к работе. В гидробаллоны гидравлическая жидкость заливается по уровням после предварительной установки рукоятки шестиходового переключателя в положение “Дистанционное управление”. При заливке жидкости в гидроцилиндрах необходимо вывинтить заглушки и спустить воздух из системы (до появления жидкости), затем заглушки завинтить. Уровни устанавливаются по рискам на стержнях указателях. Если кран открыт уровень жидкости в гидробаллоне “на закрытие” должен совпадать с верхней риской, а в гидробаллоне “на открытие” с нижней.

При проведении гидравлических испытаний необходимо закрыть краны на линиях отбора силового и импульсного газа. Количество заливаемой гидравлической жидкости должно соответствовать указанному в табл.4.

После окончания гидравлических испытаний необходимо осуществить несколько раз маневрирование краном и сменить патрон фильтра- осушителя.

Дефекты монтажа и эксплуатации кранов.

При транспортировке кранов к месту монтажа происходит поломка импульсных трубок и маслопроводов, теряется защитные колпачки коробок конечных выключателей, отрываются боковые крышки блоков электропневмоклапанов.

Трубки отбора силового и импульсного газа монтируются некомплектно, иногда совсем не монтируются.

Практикуется приварка дренажных трубок непосредственно к корпусам кранов. В процессе эксплуатации в сварных швах образуются свищи.

Отмечаются случаи неправильных монтажа и эксплуатации кранов (с перпендикулярным расположением сервомотора по отношению к продольной оси